|

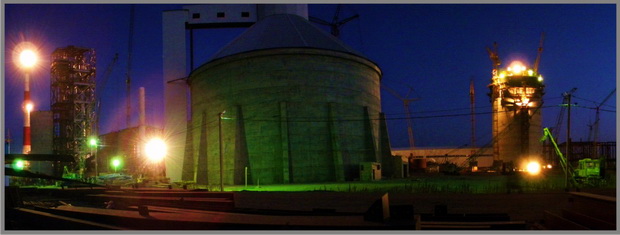

Печная линия по переработке отходов горного и металлургического производства

В 2006 году руководством холдинга «Металлоинвест» было принято решение о реализации крупного инвестиционного проекта на строительство «Печной линии по переработке отходов горного и металлургического производства». Базовым предприятием для реализации проекта была выбрана Южно-уральская Горно-перерабатывающая компания (ООО «ЮуГПК»), производственная база которой расположена в городе Новотроицке Оренбургской области. Благоприятным фактором по выбору ЮуГПК в качестве Заказчика – застройщика во главе с Генеральным директором компании А.В. Диановым, стали наличие собственной сырьевой базы, необходимой инфраструктуры и специфики основного направления производства. Перед началом реализации проекта была определена основная концепция, которая объединила этап подготовки и строительства Печной линии, и этап дальнейшей эксплуатации. Эта концепция включает в себя такие основные понятия, как безопасность, надежность, долговечность, применение новых технологий и материалов, экологичность, перспективы дальнейшего развития и усовершенствования, создание нового элемента рынка труда для квалифицированных специалистов региона.

Ассортимент выпускаемой продукции по ГОСТ 31108 - 2003:

В 2008 году ОАО «Сибниипроектцемент» была разработана проектная документация и получено положительное заключение Главгосэкспертизы России. Параллельно производился выпуск рабочей документации на строительство «Печной линии…». Описание применяемой технологии производства цемента: Известняк для технологической линии поступает от существующей дробильно-сортировочной фабрики думпкарами. Разгрузка вагонов осуществляется на существующем ж/д пути. Режим работы оборудования приема и подачи известняка круглосуточный 255 дней в году. Количество поступающего в сутки известняка по потребности составляет 2800 т. От разгрузочной эстакады известняк подаётся в приёмный бункер экскаватором ЭКГ 5А, ёмкостью ковша 5,2 м3. Производительность экскаватора до 400 т/ч. Под бункером устанавливается пластинчатый питатель шириной 1,5 м, поставки России. Для хранения известняка сооружается закрытый, не отапливаемый склад шатрового типа вместимостью 12 000 т. Пролет склада 24 м, длина 100 м. Загрузка склада осуществляется ленточным конвейером со сбрасывающей тележкой. Разгрузка склада гравитационная, через шесть разгрузочных бункеров с питателями поставки Германии. От питателей транспорт осуществляется последовательно установленными ленточными конвейерами. Очистка запыленного воздуха от перегрузок производится в рукавных фильтрах поставки Германии. Для хранения глины предусмотрен не отапливаемый грейферный склад. Подача глины в грейферный склад осуществляется думпкарами из карьера глины. Дробление глины осуществляется в валковой дробилке производительностью 150 т/ч, поставки Германии. Дробленая глина ленточным конвейером, оборудованном весами подаётся на ленту конвейера с известняком вторым слоем. На конвейере смеси известняка и глины установлены ленточные весы. Соотношение известняка и глины - 86 и 14% выдерживается по разнице весов смеси и «чистого» известняка. Весовое количество глины определяется непрерывно и поддерживается автоматически. Показания прошедшей глины указываются на центральном пульте управления и в лаборатории. Смесь известняка и глины ленточным конвейером подаётся в усреднительный склад. Для хранения и усреднения предусмотрен объединенный склад сырьевых материалов с размещением в нем 2х штабелей смеси известняка и глины, 2 х штабелей доменного шлака и одного штабеля шлака мартеновского. Разгрузка склада осуществляется двумя штабелеразборщиками - один для смеси известняка и глины, один для шлака. Мартеновский шлак из штабеля на конвейер подается ковшовым погрузчиком через стационарный бункер, установленный над конвейером. Усреднение материалов происходит при послойной загрузке штабелей, а так же, при разгрузке штабеля за счет постоянного перемещения ковшей разгрузчика по всему сечению штабеля. Шлаки доменный и мартеновский (для сырьевой смеси) прибывают на новое производство вагонами-самосвалами. Для разгрузки думпкаров с прибывающим шлаком предусматривается приемное устройство. Доменный шлак (как добавка при помоле цемента) поступает на производство в думпкарах, гипс – в полувагонах. Для разгрузки материалов предусматривается приемное устройство шлака и гипса с галереей. Хранение гипса и шлака осуществляется в закрытом, не отапливаемом грейферном складе. Дробление гипса происходит в ударно-отражательной дробилке производительностью 50т/ч. Для помола и сушки сырьевой шихты установлена линия в составе: V-cепаратор типа VS96/20, роллер-пресс типа RPZ13-170/140, воздушно-проходной сепаратор LS7200. Производительность установки 230 т/ч при тонкости помола не более 12-15% остатка на сите 90 мкм. Дозировка материалов производится тремя дозаторами: для смеси известняка и глины, шлака доменного, шлака мартеновского. Сушка сырья происходит за счет тепла отходящих газов от циклонного теплообменника с температурой 300ºС. Готовый продукт газовым потоком выносится из сепаратора в циклоны-осадители, затем системой аэрожелобов и элеваторов подаётся в смесительный силос.

Окончательное отделение сырьевой муки из газового потока осуществляется при электрической очистке газов в электрофильтре, который является общим для печного агрегата и установки помола и сушки. Очищенные в электрофильтре газы концевым дымососом направляются в дымовую трубу высотой 120 м. Конечная запыленность очищенного газа составляет не более 30 мг/нм3. Хранение и усреднение сырьевой муки осуществляется в смесительном силосе Ø16,0 м, вместимостью 8000 т, что составляет двухсуточный запас работы печи. Усреднение происходит за счет одновременной загрузки силоса в нескольких точках, а так же за счет создаваемой волнообразной системы аэрации днища силоса и последовательной разгрузки силоса в нескольких точках. Узел питания печи, состоящий из контрольного бункера и дозаторов, размещен в габаритах этажерки циклонного теплообменника. Подача сырьевой муки в узел питания и в циклонный теплообменник осуществляется аэрожелобами и элеваторами. Очистка запыленного воздуха осуществляется компактными рукавными фильтрами. Обжиг клинкера происходит в 2х опорной вращающейся печи PYRORAPID® Ø4,4х52,0м с одноветвевым пятиступенчатым циклонным теплообменником и декарбонизатором PYROKLON-R® с вихревой смесительной камерой PYROTOP compact. Производительность печного агрегата 3000 тонн клинкера в сутки. Для охлаждения клинкера предусмотрен колосниковый холодильник последнего поколения PYROFLOOR®. Количество воздуха, подаваемого на охлаждение, составляет около 1,8 нм3/кг клинкера. Очищенный воздух после электрофильтра направляется в дымовую трубу высотой 45м, конечная запыленность газов составляет 30 мг/нм3. Хранение клинкера осуществляется в складе клинкера Ø45м, вместимостью 69300 т. Для загрузки клинкера устанавливается пластинчатый конвейер фирмы Aumund шириной 800 мм. До подачи в склад предусмотрен сброс некондиционного клинкера в отдельно стоящий силос Ø12 м, емкостью 3000 т – склад некондиционного клинкера. Загрузка некондиционного силоса осуществляется одним из двух пластинчатых конвейеров от клинкерного холодильника. Очистка запыленного воздуха от перегрузок и складов производится в рукавных фильтрах. Для дозировки материалов в цементную мельницу сооружается четыре бункера: для клинкера ёмкостью 150 м3; для шлака, известняка и гипса по 100 м3 каждый. Добавки (гипс и шлак) подаются из грейферного склада системой ленточных конвейеров. Помол цемента производится шаровой барабанной мельнице Ø5,0х14,5 м с высокоэффективным сепаратором Sepmaster SKS-Z 3250. При выпуске шлакового портландцемента, сушка осуществляется в мельнице горячими газами от генератора, установленного перед мельницей. Из мельницы цемент подается в элеватор, затем в сепаратор, где происходит отделение крупки. Крупка возвращается в мельницу на домол, а готовый продукт воздушным потоком выносится в четыре осадительных циклона, где происходит его отделение. Запыленный воздух от мельницы вентилятором направляется на очистку в рукавный фильтр, после фильтра часть воздуха возвращается обратно в мельницу, оставшаяся часть, через трубу, выбрасывается в атмосферу. Концентрация пыли на выходе после рукавных фильтров составляет не более 30 мг/нм3. Готовый цемент направляется системой аэрожелобов и элеватора в цементный силос для хранения. Хранение цемента осуществляется в многосекционном силосе Ø28,0 м с шестью камерами. Общая вместимость многосекционного силоса составляет 21000 т, что соответствует запасу 5,4 суток. Под силосом предусмотрена одна точка отгрузки в автотранспорт, две точки в ж/д транспорт. Подача от секторов силоса к месту отгрузки осуществляется аэрожелобами. На всех отгрузках предусмотрены виброгрохоты, отделяющие посторонние предметы. Упаковочное отделение оснащено одной 8ми штуцерной карусельной упаковочной машиной производительностью 2200 мешков в час. Упакованный в 10÷50 кг мешки цемент системой ленточных конвейеров подается на отгрузку в авто и ж/д транспорт. В упаковочном отделении предусмотрена так же установка упаковки в мягкие контейнеры Big-Bag. Стоит отметить, что после получения разрешения на строительство и передачи рабочей документации на площадку, строительно-монтажные работы были начаты без организационных задержек, что объясняется сплоченной и профессиональной организационной работой руководства ЮуГПК, а именно генерального директора – Дианова А.В. и главного инженера – Кашапова Р.А.; можно без лишней скромности назвать этих людей локомотивом проекта «Печной линии…».

Для оперативного контроля физико-химического состава сырьевой муки, клинкера и цемента предусматривается лаборатория, оборудованная аппаратурой нового поколения. Проектом предусмотрена установка комплектной автоматизированной лаборатории, оснащенной всем необходимым оборудованием для оперативного контроля за производственным процессом, доставки проб от мест отбора, подготовки проб и анализа подготовленных образцов. По результатам анализа проб и показаниям анализатора потоков на конвейере компании Thermo GAMMA-METRICS производится непрерывная автоматическая корректировка показателей работы соответствующего оборудования. Автоматизация регулирования процесса производства и постоянного контроля качества осуществляется с помощью системы ROMIX®. Управление производством всей линии полностью автоматизировано с помощью системы PRODUX®-Plus.

- С точки зрения осуществления мероприятий по охране окружающей среды:

Таблица №1

|

|